El mecanizado CNC es un proceso que implica programar el movimiento de los equipos y herramientas de producción utilizando software de computadora. Este método se usa comúnmente para operar maquinaria compleja como fresadoras, tornos, fresadoras CNC y trituradoras. A través del mecanizado CNC, se puede utilizar un conjunto de instrucciones para realizar tareas de corte tridimensionales.

Actualmente, hay varios tipos de máquinas herramienta CNC en el mercado, cada una de las cuales difiere en sus métodos operativos, herramientas, materiales y el número de ejes que se pueden cortar simultáneamente. Este artículo tiene como objetivo proporcionar orientación sobre diferentes tipos de máquinas herramienta CNC en función de varias clasificaciones y explica cómo elegir la máquina herramienta CNC que mejor se adapte a sus necesidades.

Tabla de contenido

L 13 tipos de máquinas herramientas CNC clasificadas por función

L tipos de máquina herramienta CNC basado en el número de ejes

L Tipos de máquinas herramientas CNC basadas en sistemas de movimiento

L Tipos de máquinas herramientas CNC basadas en sistemas servo

L ¿Cómo elegir el tipo correcto de máquina herramienta CNC?

L Conclusión

Las máquinas herramienta CNC se pueden clasificar de varias maneras, y una de ellas se basa en su diseño y función. En esta sección, según dicha clasificación, exploraremos diferentes tipos de máquinas herramienta CNC, sus respectivos usos y limitaciones de cada tipo.

Fresadora CNC

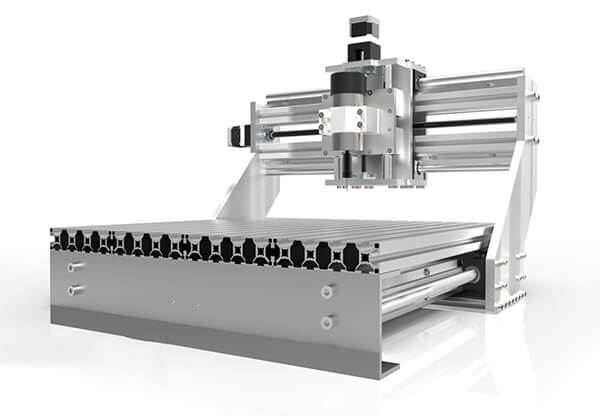

Las fresadoras CNC son máquinas similares a las fresadoras CNC. Sin embargo, se utilizan típicamente para procesar materiales más blandos y su precisión puede ser ligeramente menor en comparación con las fresadoras CNC.

Una fresadora CNC típica consta de una base mecánica, una fuente de alimentación, un husillo, un controlador paso a paso, un motor paso a paso y un controlador. En comparación con los métodos de mecanizado tradicionales, las fresadoras CNC ofrecen ventajas como una mayor productividad, una mayor precisión y una reducción del desperdicio de materiales, lo que permite una producción más rápida de productos.

Similar a las fresadoras CNC, las fresadoras CNC pueden ofrecer varias configuraciones de ejes, que van desde tres ejes hasta seis ejes. Las fresadoras CNC de nivel de entrada suelen utilizar un sistema de 3 ejes para tallar la pieza de trabajo en la forma deseada. Además, los accesorios de herramientas giratorias (4 ejes) se pueden comprar por separado para mecanizar piezas de trabajo curvas.

Las fresadoras CNC se destacan en la utilización de control numérico por computadora para fresar el husillo y las rutas de la máquina, lo que permite el mecanizado de varios materiales como aluminio, acero, plásticos, madera, materiales compuestos, y espuma para lograr el diseño final deseado y la forma.

Aplicaciones

Las fresadoras CNC son máquinas altamente versátiles adecuadas para cortar formas intrincadas, ampliamente utilizadas en diversas aplicaciones, que incluyen:

L grabado en madera para muebles

L molduras decorativas

L decoración interior y exterior

L Puerta tallada

L señalización

L Instrumentos musicales

L limitaciones

Sin embargo, es esencial conocer algunas limitaciones de las fresadoras CNC, como:

L Altos niveles de ruido: debido a componentes como el husillo, el sistema de escape y el sistema de vacío, las fresadoras CNC generan un ruido significativo durante el funcionamiento.

L Polvo residual: Trabajar con fresadoras CNC generalmente produce una cantidad considerable de madera o polvo de metal, lo que plantea posibles desafíos relacionados con el polvo en el entorno de trabajo.

Costo

En cuanto al costo de las fresadoras CNC, sus precios iniciales suelen oscilar entre los $3.000 y los $100.000. La tarifa por hora para el trabajo de fresado CNC es similar a la tarifa por hora para las fresadoras CNC.

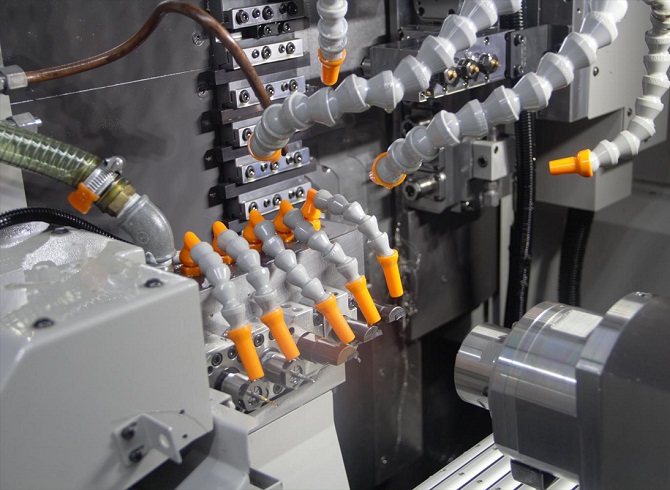

Una máquina de perforación CNC es una herramienta de perforación automática capaz de crear agujeros precisos e intrincados en piezas de trabajo. Equipadas con cabezales de perforación que giran mecánicamente, estas máquinas penetran radialmente en la pieza de trabajo para formar agujeros cilíndricos. El diseño del cabezal de perforación permite que el material de desecho, conocido como virutas, se caiga de la pieza de trabajo. Hay varios tipos de cabezales de perforación disponibles para diferentes aplicaciones, incluidos cabezales de perforación para máquinas de tornillo, cabezales de perforación de orificios profundos, cabezales de perforación centrales y herramientas de biselado.

Las máquinas de perforación CNC controlan automáticamente los parámetros como el husillo SpeeD, velocidad de alimentación, velocidad de corte y profundidad de corte según las instrucciones proporcionadas por los programadores CNC. En comparación con las técnicas tradicionales de perforación manual, estas máquinas pueden procesar materiales a velocidades más altas. Vienen equipados con tecnologías inteligentes de intercambio de herramientas y posicionamiento, lo que contribuye a una mayor productividad.

Aplicaciones

Las máquinas de perforación CNC encuentran aplicaciones en diversas industrias, que incluyen:

L fabricación automotriz

L construcción naval

L aeroespacial

L maquinaria de construcción

L fabricación de moldes

L carpintería y producción de muebles

L limitaciones

Si bien las máquinas de perforación CNC ofrecen aplicaciones versátiles, ciertas limitaciones deben tenerse en cuenta:

Tamaño del agujero: hay limitaciones en el tamaño de los agujeros que puede crear la perforación CNC. Puede que no sea adecuado para crear agujeros profundos o grandes. Además, se requieren tamaños específicos de broca para diferentes diámetros de orificio.

Costo

El costo promedio de una máquina de perforación CNC es de aproximadamente $25.000.

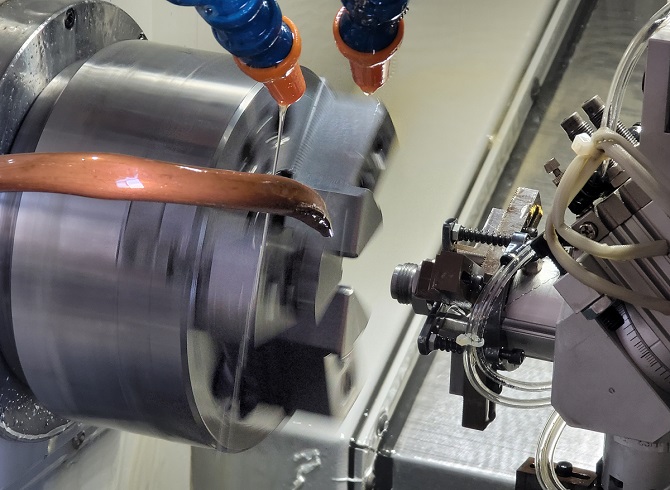

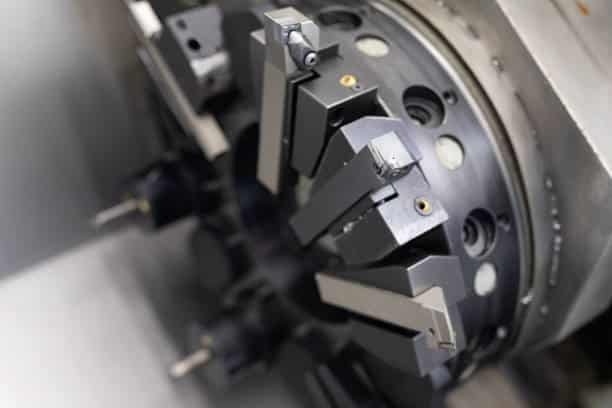

Los tornos CNC utilizan una herramienta de corte de un solo punto para eliminar el material de una pieza de trabajo giratoria y darle forma de acuerdo con las dimensiones especificadas. En comparación con los tornos manuales, los tornos CNC mejoran la velocidad y la precisión de la fabricación del producto terminado.

Estas máquinas son adecuadas para varios procesos, incluido el corte, la perforación, el torneado, el esmerilado, el revestimiento y el moleteado. En el torneado CNC, las herramientas que no giran se mueven linealmente a lo largo de la pieza de trabajo giratoria para crear trayectorias de corte helicoidales o en espiral. Los diferentes tipos de tornos CNC disponibles en el mercado incluyen tornos de torreta, tornos de uso general y tornos especializados diseñados para fines específicos.

Aplicaciones

Los tornos CNC encuentran Aplicaciones generalizadas en varias industrias manufactureras. Algunos ejemplos comunes incluyen:

L árboles de levas

L componentes automotrices

L cañones de pistola

L Cigüeñales

L Bates de béisbol

L Instrumentos musicales

L patas de mesa

L Componentes de muebles

L limitaciones

Los tornos CNC tienen ciertas limitaciones a considerar, como:

Simetría: estas máquinas suelen ser adecuadas para crear componentes simétricos, pero pueden no ser ideales para producir formas asimétricas personalizadas.

Costo

El costo inicial de los tornos CNC puede comenzar desde alrededor de $15.000, y los precios aumentan según las especificaciones de la máquina. La tarifa por hora para usar tornos CNC suele ser de alrededor de $40 por hora.

Las fresadoras CNC utilizan herramientas de corte multipunto rotativas de alta velocidad para eliminar con precisión el material de una pieza de trabajo, generalmente fijado en su lugar, para lograr la forma deseada.

Las fresadoras CNC están equipadas con varias herramientas de corte, cada una con fines específicos. Los ejemplos comunes de herramientas de corte utilizadas en el fresado CNC incluyen brocas, molinos frontales, molinos finales, cortadores y grifos. Estas máquinas se pueden utilizar tanto en configuraciones verticales como horizontales, ya que las fresadoras se pueden dirigir vertical u horizontalmente.

Aplicaciones

Las fresadoras CNC tienen una variedad de aplicaciones y se pueden utilizar para tareas en diferentes industrias, tales como:

L fabricación de armarios

L Producción de muebles

L modelado prototipo

L Fabricación de signos

L Fabricación de instrumentos musicales

L limitaciones

Si bien el fresado CNC es una técnica eficiente capaz de mecanizado de precisión de alta velocidad, también hay algunas limitaciones a considerar, que incluyen:

L Restricciones de tamaño: Cada fresadora CNC tiene una capacidad máxima para procesar tamaños de piezas, dependiendo de la distancia de viaje de la herramienta y las dimensiones de la carcasa de la máquina.

L habilidades del operador: los operadores calificados deben operar con precisión las fresadoras CNC, ya que los errores del operador pueden provocar desviaciones de precisión y problemas de diseñoS.

L Costo: Algunos usuarios pueden percibir el costo inicial de las fresadoras CNC como una limitación. Sin embargo, vale la pena señalar que las ventajas del mecanizado de precisión hacen que sea una inversión valiosa en comparación con otros métodos.

Costo

El costo de las fresadoras CNC puede variar significativamente. Hay opciones más asequibles disponibles, desde alrededor de $10.000 para uso doméstico. Por otro lado, la compra de fresadoras para talleres de producción puede suponer una inversión de $200.000 o más.

El costo por hora del fresado CNC depende de los ejes de la máquina. Para una máquina CNC de 3 ejes, el costo promedio es de alrededor de $40 por hora, mientras que las máquinas con ejes más altos pueden alcanzar hasta $200 por hora.

Las máquinas de corte por plasma CNC son capaces de proporcionar cortes precisos utilizando un arco eléctrico, similar a un soplete de plasma. Ioniza el aire y derrite el material en el punto de contacto con el arco. Sin embargo, el proceso de corte por plasma solo es adecuado para materiales conductores, y los materiales comunes utilizados en el corte por plasma incluyen aluminio, acero inoxidable, acero, latón y cobre.

Aplicaciones

Las máquinas de corte por plasma CNC se utilizan comúnmente en:

L fabricación automotriz

L Reparación Automotriz

L Talleres de fabricación

L Salvamento y desguace

L limitaciones

Las consideraciones al usar máquinas de corte por plasma CNC incluyen:

L Material: El corte por plasma solo es adecuado para cortar metales y aleaciones conductoras, lo que limita su uso en materiales no metálicos como madera y plásticos.

L Zona afectada por el calor (HAZ): el corte por plasma para fundir materiales genera calor, lo que resulta en una zona visible afectada por el calor (HAZ) en el área de corte.

Costo

El costo inicial de una máquina de corte por plasma CNC puede oscilar entre $12.000 y $300.000, según el modelo y las especificaciones. El costo promedio por hora de usar máquinas de corte por plasma CNC es de alrededor de $20 por hora.

Las máquinas de corte láser CNC comparten la capacidad de cortar materiales resistentes con máquinas de corte por plasma CNC. Sin embargo, a diferencia de las máquinas de corte por plasma que utilizan gas ionizado, las máquinas de corte por láser CNC emplean un rayo láser altamente enfocado.

Debido al punto de contacto más pequeño y la difusión de calor de los láseres, las máquinas de corte láser CNC a menudo proporcionan una mayor precisión y una excelente suavidad de la superficie en comparación con las máquinas de corte por plasma CNC. Sin embargo, las máquinas de corte por láser CNC suelen ser más caras que las máquinas de corte por plasma CNC con funcionalidades similares (como precisión y profundidad de corte).

Las máquinas de corte por láser CNC ofrecen una mayor flexibilidad de materiales y se utilizan comúnmente para cortar varios materiales, incluidos plásticos, papel, telas, metales y madera dura. La intensidad del láser se puede ajustar en función de la densidad y la resistencia del material, lo que permite un corte eficiente.

Estas máquinas de corte son reconocidas por su multifuncionalidad en la producción de varios diseños, distinguiéndolas de otras máquinas de corte. Los cortes y bordes producidos por las máquinas de corte por láser suelen ser muy precisos y limpios, y no requieren procesos de acabado adicionales. Por lo tanto, las máquinas de corte por láser CNC y las máquinas de grabado se prefieren para la fabricación de piezas y equipos de máquinas, así como para tareas de grabado, especialmente en áreas como grabado de vidrio, fabricación de letreros y arte de carpintería.

Las máquinas de corte láser CNC vienen en varios tipos, categorizadas según el tipo de medio láser utilizado. Estas categorías incluyen láseres de gas, láseres líquidos y láseres de estado sólido. La distinción se basa en si el medio láser activo está en estado gaseoso, líquido o sólido, y la composición del medio láser activo (e.g., CO2, ND: YAG, etc.). Entre estos, dos tipos principales de láseres comúnmente utilizados en las máquinas de corte por láser CNC son los láseres de dióxido de carbono (CO2) y los láseres de estado sólido.

Aplicaciones

Las máquinas de corte láser CNC tienen una amplia gama de aplicaciones, que incluyen:

L fabricación de piezas aeroespaciales

L marcos de corte para automóviles

L producción de equipos médicos

L Grabado VariMateriales de ous

L limitaciones

Las consideraciones al usar máquinas de corte láser CNC incluyen:

L Espesor limitado: Las máquinas de corte láser tienen una limitación de espesor máxima para los materiales que se pueden cortar eficazmente.

L Experiencia técnica: El funcionamiento de las máquinas de corte láser requiere operadores altamente calificados. Debido a los peligros potenciales de los rayos láser, los operadores deben poseer la experiencia necesaria para controlar la máquina a medida que el rayo láser se mueve sobre la pieza de trabajo.

Costo

El Costo de comprar una máquina de corte láser CNC puede oscilar entre $5.000 y $300.000, según las especificaciones y funcionalidades de la máquina. El costo promedio por hora de usar máquinas de corte láser CNC es de alrededor de $20 por hora.

El mecanizado de descarga eléctrica CNC (EDM), comúnmente conocido como máquina CNC de chispa, utiliza chispas eléctricas para manipular y dar forma a los materiales. Este proceso de mecanizado de chispas eléctricas también se conoce como EDM de alambre, hundimiento de troquel, mecanizado de chispas o erosión de chispas.

Las máquinas EDM generan chispas o descargas controladas con temperaturas que alcanzan hasta 21.000 grados Fahrenheit para vaporizar materiales y lograr la forma deseada. La pieza de trabajo se coloca entre dos electrodos: El electrodo superior y el electrodo inferior.

Usando los códigos G proporcionados, la computadora instruye al electrodo sobre la cantidad requerida de descarga. Esto genera chispas, eliminando gradualmente el material de la pieza de trabajo de acuerdo con el diseño especificado. Para facilitar este proceso, se utiliza fluido dieléctrico para lavar o lavar el material consumido por las chispas, completando el proceso de mecanizado.

EDM se destaca por su capacidad para crear intrincadas ranuras, microagujeros, así como características inclinadas o cónicas, que pueden ser un desafío con los métodos CNC tradicionales. Es un proceso de mecanizado sin contacto, ya que utiliza chispas en lugar de herramientas de corte como taladros o molinos finales. Esta naturaleza sin contacto hace que el mecanizado de descarga eléctrica sea adecuado para procesar piezas de trabajo delgadas con diseños complejos y de alta precisión que pueden desviarse bajo fuerzas de corte.

Aplicaciones

El mecanizado de descarga eléctrica (EDM) tiene varias aplicaciones, que incluyen:

L Fabricación de moldes de inyección

L fundición a presión

L Sets de perforación y troquel para estampado

L creación de prototipos

L limitaciones

Las consideraciones al utilizar máquinas de mecanizado de descarga eléctrica CNC incluyen:

L Limitaciones de materiales: las máquinas EDM solo pueden procesar materiales conductores y no son adecuadas para procesar plásticos, cerámicas, madera u otros materiales no conductores.

L Velocidad de corte lenta: la velocidad de corte de las máquinas EDM es relativamente lenta cuando se mecanizan esquinas y curvas. Esto se debe al mayor desgaste de los electrodos causado por las descargas repetidas, lo que lleva a una reducción general de la velocidad de producción y al aumento de los costos.

Costo

El costo de una nueva máquina de mecanizado de descarga eléctrica CNC generalmente comienza desde $15.000. El costo por hora de operar estas máquinas es de aproximadamente $25 por hora, siendo el costo del cable de electrodo un componente significativo del costo total.

Máquina rectificadora CNC

Las máquinas rectificadoras CNC utilizan abrasivos para lograr superficies lisas y precisas en productos procesados. Se utilizan comúnmente para componentes como ejes de transmisión, árboles de levas, tornillos de bola y otras piezas de trabajo que requieren superficies pulidas y de precisión. Muchas piezas producidas con máquinas rectificadoras CNC son de forma cilíndrica. Por lo general, la pieza de trabajo comienza a partir de una superficie rugosa, en forma inicial utilizando fresadoras CNC o tornos, y luego se mueve a máquinas rectificadoras CNC para operaciones de rectificado final para lograr la suavidad deseada.

Hay varios tipos de máquinas rectificadoras CNC, que incluyen amoladoras cilíndricas externas, molinillos de superficie, amoladoras de rodillos, etc. También hay muchos tipos de abrasivos que se utilizan para moler, como óxido de aluminio, nitruro de boro cúbico revestido o cerámico, muela de compuesto cerámico, muela de diamante y más.

Aplicaciones

MAC de molienda CNCHines tienen una amplia gama de aplicaciones, incluyendo:

L fabricación de engranajes de alta precisión

L Produciendo componentes automotrices

L Creación de componentes para dispositivos médicos

L fabricación de piezas aeroespaciales

L Molde y mecanizado de precisión

L limitaciones

Las consideraciones al usar máquinas rectificadoras CNC incluyen:

L Proceso de mecanizado lento: mientras que las máquinas rectificadoras CNC pueden proporcionar una eliminación precisa de material, su velocidad de funcionamiento es generalmente más lenta. Esto los hace inadecuados para aplicaciones que requieren modelado de materiales, ya que se utilizan principalmente para el acabado y suavizado de superficies.

Costo

En comparación con otras máquinas herramienta CNC, las máquinas rectificadoras CNC a menudo son relativamente económicas. El costo de las amoladoras de superficie, las amoladoras enrollables o las amoladoras cilíndricas externas generalmente comienza desde $5.000. El costo operativo de estas máquinas es de aproximadamente $20 por hora.

Máquina de corte por chorro de agua CNC

Las máquinas de corte por chorro de agua CNC, como su nombre indica, utilizan chorros de agua de alta presión, a veces con abrasivos adicionales, para cortar efectivamente varios materiales. Estas máquinas de corte por chorro de agua pueden manejar corte 2D y 3D y sobresalir en materiales de corte de espesor significativo.

El corte por chorro de agua CNC se elige cuando se trata de materiales que son susceptibles a altas temperaturas y pueden derretirse, como plásticos y aluminio. Si bien el agua sola se puede usar para cortar, agregar abrasivos como granate u óxido de aluminio al agua mejora la eficiencia de corte.

En términos de costo, las máquinas de corte por chorro de agua CNC son generalmente más caras que las máquinas de corte por plasma con especificaciones similares. Sin embargo, en comparación con las máquinas de corte láser CNC con especificaciones equivalentes, son relativamente más asequibles.

Aplicaciones

El corte por chorro de agua CNC Encuentra aplicaciones en diversas industrias y materiales, que incluyen:

L Espuma de corte, papel, piedra, cerámica, vidrio y láminas de metal

L minería

L Sector aeroespacial

L industria automotriz

L fabricación general

L limitaciones

Las consideraciones al usar el corte por chorro de agua CNC incluyen:

L Tiempo de corte: las máquinas de corte por chorro de agua CNC a menudo tienen una velocidad de corte más lenta en comparación con las máquinas de corte por plasma CNC y las máquinas de corte por láser CNC, especialmente cuando se trata de cortes de esquinas y curvas.

L Fallas de componentes: Debido al uso de chorros de ultra alta presión para cortar, existe el riesgo de daños de componentes en las máquinas de corte por chorro de agua, especialmente cuando se utilizan sistemas de chorro de agua de menor calidad.

Costo

El costo de las máquinas de corte por chorro de agua CNC varía significativamente, desde alrededor de $50.000 hasta $200.000. El costo operativo de estas máquinas suele estar entre $15 y $30 por hora, y los costos abrasivos constituyen una parte significativa del costo total por hora.

CNC Pick and Place Robots

En la industria manufacturera, los robots de Pick and Place han ganado una gran popularidad debido a su diseño especializado para tareas repetitivas. Estas máquinas herramienta CNC eliminan la necesidad de manejo manual de piezas de trabajo, reduciendo la interferencia humana y los riesgos asociados.

Por lo general, los robots de recoger y colocar consisten en motores o actuadores que se utilizan para controlar el movimiento de sus brazos mecánicos y programas para agarrar de forma segura la pieza de trabajo. El tipo de mecanismo de agarre utilizado depende de la naturaleza de la pieza de trabajo: los accesorios de sujeción son adecuados para piezas de trabajo rígidas y pesadas como chasis de automóvil, mientras que las ventosas al vacío son más adecuadas para piezas delicadas como paneles de vidrio.

Los robots de selección y colocación se utilizan ampliamente en la producción de computadoras, tabletas, teléfonos inteligentes y otros dispositivos electrónicos. Al elegir un robot de selección y colocación para su aplicación, se deben considerar factores como la capacidad de elevación, el tipo de mecanismo de agarre y el rango de trabajo para garantizar la mejor combinación para sus requisitos específicos.

Máquina de impresión 3D

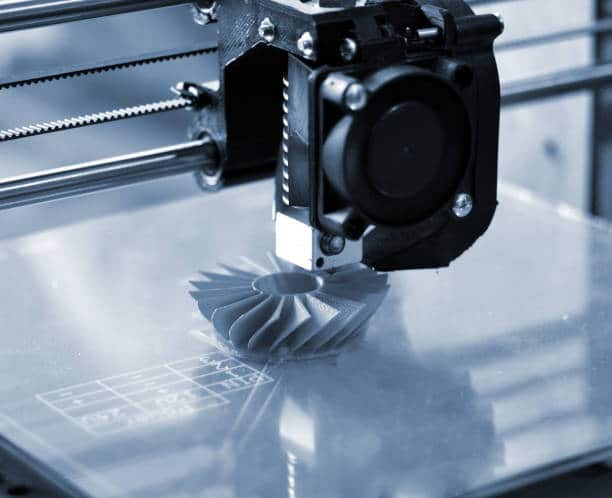

Las máquinas herramienta CNC, comúnmente conocidas como impresoras 3D, se utilizan para crear objetos tridimensionales mediante capas de materiales basados en digitaL diseños o modelos. Para preparar un diseño 3D, los operadores utilizan software CAD, que luego el software CAM corta en capas 2D para generar los comandos necesarios para controlar el proceso de impresión.

Las impresoras 3D, también conocidas como fabricación aditiva, difieren de los métodos tradicionales de fabricación sustractiva, ya que implican agregar material en lugar de eliminarlo. Normalmente, el material se calienta y se extruye a través de una boquilla en el cabezal de impresión, que se mueve con precisión para depositar material sobre el área de trabajo, formando la parte deseada.

Las máquinas herramienta CNC para impresión 3D se utilizan principalmente en la creación de prototipos, minimizando el desperdicio de materiales ya que no hay necesidad de mecanizado excesivo o eliminación de material.

Cambio automático de herramienta CNC máquina

Un cambio automático de herramientas (ATC) es una variación de varios tipos de máquinas herramienta CNC. Esta característica permite el intercambio rápido y eficiente de herramientas de corte dentro de las máquinas CNC. Permite transiciones sin costuras entre diferentes tipos de herramientas de corte o la sustitución de herramientas dañadas o desgastadas. La capacidad de los procesos automatizados de cambio de herramientas puede mejorar la velocidad de producción y minimizar significativamente el tiempo de inactividad de la máquina.

Las máquinas CNC equipadas con un dispositivo automático de cambio de herramientas representan un paso crucial para lograr una automatización completa. Los cambios de herramienta son a menudo un cuello de botella en el mecanizado CNC, pero con ATC, la capacidad de transporte de herramientas y la productividad de la máquina se pueden mejorar enormemente. También mejora la capacidad de la máquina para utilizar una variedad de herramientas.

Freno de prensa CNC

Un freno de prensa CNC consiste en una prensa y troqueles controlados por computadora, aplicando la fuerza necesaria para doblar la pieza de trabajo en la forma deseada. Estas máquinas se utilizan principalmente en la industria de la chapa metálica para doblar o doblar con precisión las láminas de metal a ángulos preprogramados. Además, los frenos de prensa CNC se pueden utilizar para doblar barras y tubos de metal.

En comparación con los frenos de prensa tradicionales, los frenos de prensa CNC exhiben una precisión excepcional en las operaciones de flexión. Son capaces de fabricar piezas con dimensiones precisas y resultados consistentes, lo que las hace muy populares en varias industrias a gran escala, como la fabricación de metales, la construcción, la automoción y la industria aeroespacial.

Una vez que se determina el tipo de máquina herramienta CNC, la clasificación adicional se basa en el número de ejes utilizados. El procesamiento multieje es una forma especial de mecanizado CNC que implica múltiples movimientos de eje para lograr geometrías complejas y tolerancias precisas.

Por ejemplo, las fresadoras CNC se pueden clasificar en modelos de 3 ejes, 4 ejes o 5 ejes, cada uno de los cuales ofrece diferentes funcionalidades y precios. Aquí hay algunos tipos comúnmente utilizados de máquinas herramienta CNC:

Máquina CNC de 2 ejes

Una máquina CNC de 2 ejes se considera la forma más simple de sistema CNC. Consta de dos ejes de movimiento: el eje X (vertical) y el eje Y (horizontal).

Estas máquinas se utilizan principalmente para realizar tareas simples, como cortar en línea recta o perforar en una tabla. Por lo general, son adecuados para procesar una sola superficie de una pieza de trabajo sin necesidad de reposicionamiento. La pieza de trabajo permanece estacionaria durante el proceso de mecanizado en una máquina CNC de 2 ejes.

Máquina CNC de 3 ejes

Las máquinas CNC de 3 ejes son el tipo más utilizado de máquina herramienta CNC. Incluyen tres ejes de movimiento: eje X, eje Y y eje Z (eje de profundidad), lo que les permite procesar partes básicas 2.5D.

Estas máquinas pueden funcionar en las seis superficies de bloques de material cuadrados o rectangulares, pero puede ser necesario un reposicionamiento del material. Sin embargo, la propia pieza de trabajo permanece estacionaria durante el proceso de mecanizado en una máquina CNC de 3 ejes.

Máquina CNC de 4 ejes

Una máquina CNC de 4 ejes es comparable a una máquina de 3 ejes, pero incluye un eje adicional. Además de los ejes X, Y y Z, una máquina de 4 ejes también tiene un eje de rotación conocido como eje A.

El eje A permite que la herramienta de corte pueda rotarE a lo largo del eje X. Alternativamente, la pieza de trabajo puede moverse a lo largo del mismo eje. Estas máquinas son particularmente útiles para crear ranuras y realizar operaciones de corte a lo largo de arcos.

Máquina CNC de 5 ejes

En el mecanizado de 5 ejes, se introduce un movimiento de pivote adicional, que permite que la herramienta de corte o la mesa de trabajo se mueva a lo largo del eje Y. El pivote y el eje de rotación se denominan eje C.

Estas máquinas son conocidas por su capacidad para trabajar en las cinco superficies de una pieza de trabajo sin necesidad de reposicionamiento, lo que las hace eficientes para la fabricación de piezas complejas y precisas. especialmente valioso en la producción de equipos médicos y aeroespaciales.

Máquina CNC de 7 ejes

Una máquina CNC de 7 ejes incluye tres ejes estándar para mover la herramienta de corte, tres ejes para girar la pieza de trabajo y un séptimo eje adicional llamado Eje E, utilizado para girar un brazo de herramienta de corte fijo.

Estas máquinas se utilizan comúnmente en las industrias militar, aeroespacial y médica debido a su capacidad para producir piezas altamente complejas. Los ejes de movimiento adicionales proporcionados por la configuración de 7 ejes permiten operaciones de mecanizado avanzadas y diseños de piezas complejas.

Las máquinas CNC con cambiadores de herramientas automáticos mejoran la eficiencia al permitir cambios de herramientas rápidos y sin interrupciones dentro de la máquina. Esta capacidad aumenta la velocidad de producción y minimiza el tiempo de inactividad de la máquina, ya que diferentes tipos de herramientas de corte se pueden cambiar o reemplazar sin problemas debido a daños o desgaste.

Máquina CNC de 9 ejes

Una máquina CNC de 9 ejes es una combinación única de una fresadora de 5 ejes y un torno de 4 ejes. El aspecto de fresado permite el mecanizado de las superficies externas de una pieza de trabajo para lograr el acabado superficial deseado, mientras que el torno maneja la finalización de las características internas.

Esta configuración permite que las máquinas de 9 ejes fabriquen piezas con características internas y externas. Estas máquinas son adecuadas para producir implantes dentales, herramientas quirúrgicas y equipos aeroespaciales complejos. La capacidad de realizar operaciones de fresado y torno en una sola configuración mejora la multifuncionalidad y la eficiencia del proceso de fabricación.

Máquina CNC de 12 ejes

Una máquina CNC de 12 ejes presenta las características más complejas de la industria, equipada con dos cabezales de corte capaces de moverse a lo largo de los seis ejes: X, Y, Z, A, B, Y C.

Al emplear cabezales de corte dobles y utilizar los seis ejes posibles, estas máquinas pueden mejorar significativamente la precisión. Tienen el potencial de duplicar la velocidad de producción y lograr niveles más altos de productividad.

Sin embargo, vale la pena señalar que el uso de máquinas CNC de 12 ejes generalmente está reservado para aplicaciones especializadas que exigen una precisión y eficiencia extremadamente altas. Para la mayoría de las aplicaciones estándar, la complejidad y el costo de estas máquinas pueden superar sus beneficios.

Conclusión:

Después de determinar el tipo de máquina herramienta CNC, la clasificación adicional basada en el número de ejes proporciona una comprensión detallada de sus capacidades. La elección de la máquina CNC depende de los requisitos específicos de la aplicación, considerando factores como la complejidad, la precisión y el costo.

El concepto fundamental detrás de las máquinas herramienta CNC es lograr un movimiento relativo entre la herramienta de corte y la pieza de trabajo. La herramienta se recoloca continuamente y se guía a sí misma a ubicaciones predeterminadas, utilizando varios métodos para el reposicionamiento de la herramienta. Esto ha llevado al desarrollo de tres tipos distintos de máquinas herramienta CNC:

Sistema de posicionamiento punto a punto:

El tipo más básico de sistema de control numérico por computadora (CNC) es el controlador Point-to-Point (PTP). En este sistema de control, la herramienta de corte se guía a puntos predeterminados, y el proceso de mecanizado gira alrededor de ese punto de corte específico.

Los sistemas PTP son relativamente rentables y se utilizan comúnmente para operaciones como perforación, roscada, soldadura por puntos y biselado, donde no se requiere posicionamiento y mecanizado simultáneos.

Sistema de posicionamiento lineal:

El Sistema de Control de posicionamiento lineal permite el reposicionamiento simultáneo de la herramienta de corte y el mecanizado de la pieza de trabajo. Sin embargo, en un momento dado, el movimiento se limita a un solo eje. Los procesos de reposicionamiento y mecanizado se ejecutan a velocidades controladas. Este sistema de control se llama así por su naturaleza deMecanizado lineal, que se centra en el corte en línea recta y no es adecuado para el corte curvo.

Ruta de contorno sistema CNC:

El sistema CNC Contour Path, también conocido como sistema Continuous Path CNC, es el más caro entre los tres sistemas de control de posicionamiento, ya que puede crear piezas altamente complejas. Este sistema puede realizar tanto punto a punto (PTP) como posicionamiento lineal. Además, puede controlar simultáneamente el posicionamiento de la herramienta de corte a lo largo de múltiples ejes.

Esta multifuncionalidad permite la creación de superficies (comúnmente conocidas como contornos) en la pieza de trabajo. Las máquinas CNC como fresadoras, tornos y molinillos emplean este método para las operaciones.

Bajo la categoría de servo sistemas, existen diferentes tipos de sistemas de máquina herramienta CNC:

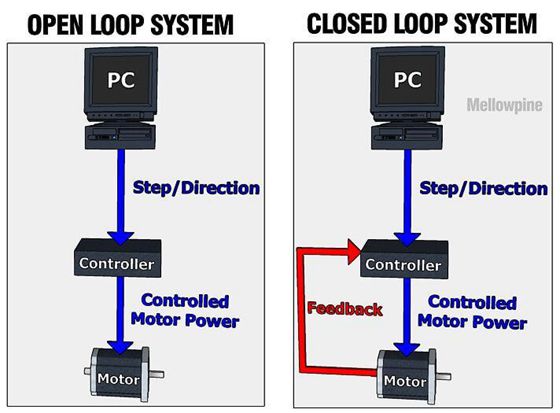

Sistema de control de bucle abierto:

En un sistema de control de bucle abierto, no hay ningún dispositivo de detección o retroalimentación. El circuito de accionamiento amplifica la potencia y transmite unidireccionalmente instrucciones desde el dispositivo CNC para impulsar el motor paso a paso que mueve la Mesa de la máquina.

Una de las ventajas de este sistema es su asequibilidad, ya que es relativamente económico. Sin embargo, su estabilidad y precisión son menores, lo que resulta en una disminución en la calidad del trabajo.

Sistema de control de bucle semi-cerrado:

En un sistema de control de bucle semicerrado, el desplazamiento real de la mesa de trabajo está determinado por un dispositivo de detección de desplazamiento ubicado directamente en el eje del servomotor o en el extremo del tornillo de bola.

Este dispositivo de detección compara el valor calculado con el valor de desplazamiento de instrucción original para la mesa de trabajo y realiza los ajustes correspondientes en función de la diferencia. Este sistema de control tiene un precio moderado pero ofrece alta precisión y estabilidad.

Sistema de control de bucle cerrado:

En un sistema de control de bucle cerrado, se usa un dispositivo de detección de desplazamiento lineal, normalmente instalado en las partes móviles o en la mesa de la máquina herramienta. El comparador del dispositivo CNC recibe el desplazamiento real detectado y lo compara con el valor de instrucción programado.

Garantizar la estabilidad en las máquinas CNC de control de bucle cerrado puede ser un desafío. Sin embargo, las máquinas de este tipo exhiben alta precisión.

Al decidir sobre la máquina herramienta CNC más adecuada para su empresa o proyecto, se deben considerar varios factores. La elección de la máquina herramienta CNC que mejor se adapte a sus requisitos dependerá de la naturaleza de su negocio, los productos que fabrica, el volumen de producción y otros factores. Aquí hay algunas consideraciones a tener en cuenta al seleccionar una máquina herramienta CNC:

Consideraciones materiales:

Al elegir una máquina herramienta CNC, es esencial considerar el tipo de material que se procesa. La máquina debe ser lo suficientemente robusta y duradera para moler con precisión componentes complejos hechos de aleaciones duras. Las máquinas de precisión que pueden mantener las tolerancias requeridas pueden ser adecuadas para materiales más blandos como el acero con bajo contenido de carbono.

Tipo de negocio:

La naturaleza de su negocio determinará las opciones disponibles para usted. Por ejemplo, si ejecuta un pequeño taller de mecanizado CNC, sus necesidades pueden satisfacerse con algunas fresadoras CNC. Sin embargo, si administra una gran empresa de fabricación, es posible que necesite máquinas más grandes y versátiles.

Requisitos de complejidad:

El tipo de máquina herramienta CNC requerida depende en gran medida de la naturaleza del trabajo que se realiza. Para artículos más simples, los tornos CNC o las fresadoras de tres ejes pueden ser suficientes. Sin embargo, a medida que aumenta la complejidad, las máquinas capaces de fabricar múltiples componentes en una sola configuración se vuelven más rentables. Las máquinas más adecuadas para tales tareas son las máquinas CNC de cinco ejes.

Productos especializados:

Ciertas categorías de productos pueden requerir equipos CNC especializados. Por ejemplo, los tornos suizos dedicados son ideales para fabricar miles de piezas cilíndricas intrincadas.

Disponibilidad de piezas de repuesto:

Como cualquier otra maquinaria, las máquinas herramienta CNC pueden experimentar desgaste o fallas con el tiempo. Para minimizar el posible tiempo de inactividad, es crucial elegir una marca o modelo con piezas de repuesto fácilmente disponibles y fácilmente reemplazables. La disponibilidad de piezas de repuesto afecta directamente el tiempo que lleva reanudar la producción.

Capacidad de potencia:

Estas máquinas tienen altos requisitos de potencia y generalmente dependen de la energía trifásica para un funcionamiento óptimo. Es esencial garantizar que el edificio tenga suficiente capacidad de potencia para acomodar nuevos equipos. También Es aconsejable evaluar el consumo de energía actual. Si bien las máquinas existentes pueden operar actualmente dentro de la fuente de alimentación disponible, agregar nuevas máquinas CNC puede exceder la capacidad y provocar escasez de energía.

Este artículo discutió diferentes tipos de máquinas herramienta CNC basadas en diversas clasificaciones, explicando sus funcionalidades, aplicaciones, limitaciones y cómo se utilizan en la fabricación. También tocó cómo elegir la máquina herramienta CNC más adecuada en función de requisitos específicos. Es evidente que hay varias opciones cuando se trata de máquinas herramienta CNC. Teniendo en cuenta la amplia gama de tipos de máquinas disponibles, seleccionar la máquina ideal para sus necesidades específicas puede ser una tarea abrumadora. Además, las máquinas herramienta CNC son a menudo una inversión significativa, lo que hace que el costo inicial sea una consideración crucial.