Incluso con la aparición de nuevas tecnologías como la impresión 3D, el mecanizado CNC sigue siendo una de las formas más económicas de producir productos a pedido. Esto se atribuye a los numerosos beneficios que el mecanizado CNC brinda a las empresas, incluidas piezas de alta calidad con bajas tolerancias y precisión, así como tiempos de entrega rápidos. Los tiempos de entrega rápidos garantizan que las empresas reciban las piezas soliciadas con prontitud, lo que acorta el tiempo de comercialización.

Entonces, ¿cuáles son los factores que influyen en el costo del mecanizado CNC? ¿Cómo puedo ahorrar costes? Por favor, continúe leyendo mientras proporcionamos información importante para responder a estas preguntas.

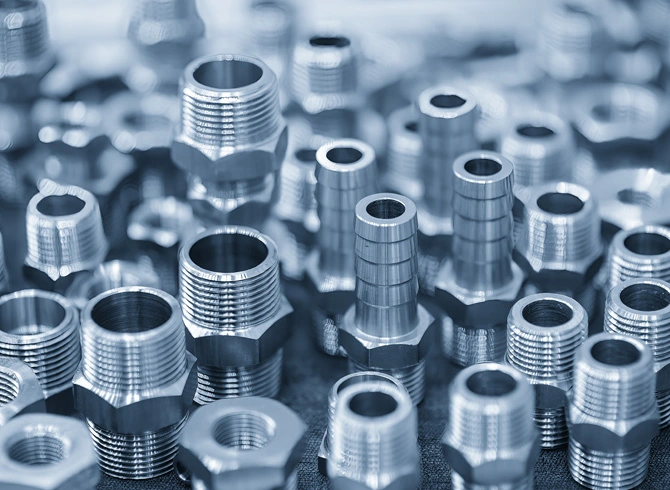

Reconociendo la importancia de comprender los costos de mecanizado CNC, es necesario profundizar en el núcleo del mecanizado CNC en sí. El mecanizado de control numérico por computadora (CNC) es una tecnología de fabricación que utiliza herramientas de corte automatizadas de alta velocidad para dar forma a metales y plásticos. Ejemplos de máquinas CNC estándar incluyen tornos, fresadoras y centros de mecanizado con 3, 4 y 5 ejes.

La principal diferencia entre ellos radica en cómo cortan la pieza de trabajo o parte. Por ejemplo, la pieza de trabajo puede moverse linealmente con la herramienta, girar y moverse con la herramienta, o tanto la herramienta de Corte como la pieza de trabajo pueden moverse simultáneamente.

Los modelos de diseño asistido por computadora (CAD) se utilizan para crear información geométrica para las piezas que se van a mecanizar. Además, los maquinistas profesionales programan rutas de herramientas para máquinas CNC basadas en la forma geométrica de las piezas mecanizadas terminadas.

Casi todas las industrias, incluidas la médica, aeroespacial, electrónica y robótica, requieren piezas mecanizadas CNC personalizadas. Las máquinas CNC pueden cortar casi cualquier Aleación de metal y plástico duro con una precisión y repetibilidad extremadamente alta.

El mecanizado CNC es un proceso complejo que involucra múltiples aspectos que afectan directamente los costos generales. Comprender estos factores es crucial para las empresas que buscan optimizar las operaciones y administrar los gastos de manera efectiva. Echemos un vistazo a los factores clave que influyen en los costos de mecanizado:

Selección de material

La selección de materiales afecta significativamente el costo total de los proyectos de mecanizado CNC. Factores como las propiedades de los materiales, la maquinabilidad y el precio del mercado tienen un impacto significativo en los costos. Los materiales de alto rendimiento como el titanio o el acero inoxidable son muy apreciados por su resistencia y durabilidad, pero son más caros que los plásticos o los metales más blandos. La maquinabilidad también juega un papel crucial; Los materiales más duros aumentan el desgaste de las herramientas y el tiempo de mecanizado, lo que aumenta los costos.

Además, las fluctuaciones del mercado en los precios de las materias primas, la oferta y la demanda pueden afectar los costos. Además, lograr el nivel de acabado superficial requerido para algunos materiales puede aumentar aún más los gastos. Equilibrar las propiedades del material con la rentabilidad es crucial en el mecanizado CNC para garantizar un rendimiento óptimo y una viabilidad económica.

Complejidad del diseño

Cuando se trata del costo de las piezas o componentes mecanizados por CNC, la complejidad de las piezas es un factor importante. Esta complejidad se manifiesta de diversas formas, cada una de las cuales aumenta los costos de producción de diferentes maneras. Por ejemplo, las geometrías complejas requieren programación CNC intrincada y control de precisión, extendiendo los tiempos de configuración y, a menudo, requiriendo el uso de centros de mecanizado multieje más costosos.

La necesidad de lograr tolerancias estrictas es otro aspecto de la complejidad que aumenta los costos. Lograr estos niveles de precisión requiere no solo maquinaria avanzada sino también operadores altamente capacitados. Este proceso centrado en la precisión ralentiza inherentemente las operaciones de mecanizado, aumentando así el tiempo y los recursos gastados en cada parte.

Además, las características complejas en el diseño pueden requerir herramientas y métodos especializados. Estos recursos especializados suelen ser bastante caros, tanto en términos del costo de las herramientas mismas como del tiempo adicional necesario para utilizarlas de manera efectiva.

Por lo tanto, cuanto más complejo es el diseño, mayor es el impacto en los costos de mecanizado debido a la combinación de uso avanzado de equipos, requisitos de mano de obra calificada y tiempos de mecanizado prolongados.

Volumen de producción

Tamaños y cantidades por lotes en mecanizado CNC mecanizado de impacto directo cOsts. Esta influencia tiene una naturaleza dual. A medida que aumenta el volumen de producción, entran en juego las economías de escala, lo que lleva a menores costos por parte, ya que los gastos fijos, como la configuración y las herramientas, se distribuyen en más unidades.

Sin Embargo, lograr un equilibrio entre el tiempo de configuración y la cantidad es crucial. En la producción a gran escala, el costo de configuración por pieza es significativamente menor, lo que permite una utilización más eficiente del tiempo de configuración y reduce los costos generales. Por el contrario, los lotes más pequeños significan que los costos de configuración y el tiempo constituyen una parte mayor de los gastos totales, aumentando así el precio por componente. Encontrar el equilibrio adecuado entre el volumen y la eficiencia de configuración es crucial en el mecanizado CNC.

Los fabricantes se esfuerzan por encontrar volúmenes de producción que se beneficien de las economías de escala sin resultar en un exceso de inventario o problemas logísticos. Por lo tanto, optimizar el volumen de producción es una opción estratégica que afecta significativamente la eficiencia de las piezas de mecanizado CNC en términos de gasto financiero.

Tiempo de funcionamiento de la máquina

Al calcular los costos de diseño CNC, el tiempo de mecanizado es un componente crucial. Esencialmente, cuanto más tiempo se requiere para mecanizar una pieza, mayor es el costo. Este tiempo incluye no solo el tiempo real de corte o ciclo, sino también el tiempo de configuración, que implica cambios de herramienta y preparación, junto con la eficiencia general del proceso de producción.

El tiempo de ciclo (el tiempo dedicado al mecanizado de la pieza) puede variar significativamente según la complejidad de la pieza y el tipo de máquina CNC utilizada. Las piezas complejas que requieren un mecanizado intrincado naturalmente tardan más en producirse, lo que aumenta el tiempo de ciclo y, por lo tanto, los costos. De manera similar, el tiempo de configuración puede constituir una parte significativa del tiempo total de mecanizado, especialmente para recorridos de producción más pequeños donde la configuración es una parte vital del proceso.

Costos laborales

Los costos laborales impulsan principalmente los gastos de mecanizado CNC, incluidos los salarios de los ingenieros de mecanizado CNC. El mecanizado preciso y eficiente requiere operadores calificados que dominen la configuración, programación y operación de CNC. Los costos laborales adicionales pueden estar asociados con actividades intensivas en mano de obra o requisitos de piezas complejas. La clave para reducir los costos de mecanizado CNC radica en equilibrar el control presupuestario y utilizar personal calificado.

Costo de máquinas CNC

Dos factores influyen en los costos de mecanizado: el costo inicial de las máquinas CNC y su tiempo de uso anual esperado (generalmente alrededor de 5000 horas). Los maquinistas determinan la tasa de taller de la máquina dividiendo el precio de la máquina CNC por el tiempo de uso anual total, a menudo denominado el costo de mecanizado por hora.

Al evaluar los costos de mecanizado CNC, vale la pena considerar los servicios de mecanizado CNC de HHC. HHC combina la rentabilidad y la fabricación de alta calidad de forma única a través de tecnología avanzada y artesanía profesional. Su proceso optimizado garantiza precios competitivos mientras mantiene estándares excepcionales, lo que lo convierte en una opción ideal para satisfacer varias necesidades de mecanizado CNC.

Costos adicionales

El costo total estimado puede verse influenciado por gastos adicionales asociados con los procesos de mecanizado CNC.

Herramientas

Cuando se requiere fabricación CNC personalizada, los talleres mecánicos a menudo necesitan usar herramientas de corte específicas. Si bien estas herramientas permanecen en el taller después de la producción, los clientes aún pueden asumir algunos de los costos de herramientas de la máquina. Esto se debe principalmente al desgaste que sufren las herramientas durante la producción, un factor que se vuelve particularmente prominente cuando se trata de materiales de alta dureza.

Los costos involucrados en la compra, mantenimiento y reemplazo de estas herramientas o insertos de corte son sustanciales y afectan directamente los costos generales de mecanizado. La vida útil de las herramientas de corte y el tiempo requerido para los cambios en las herramientas son factores cruciales; no solo afectan los costos, sino también la eficiencia de la producción. El desgaste regular y la rotura ocasional de las herramientas requieren reemplazos frecuentes, lo que aumenta los gastos. Por lo tanto, la selección cuidadosa, el mantenimiento continuo y la optimización de las herramientas son estrategias clave para reducir estos costos.

Tratamiento superficial

Elegir un tratamiento de superficie para una pieza mecanizada CNC es crucial para cumplir con los requisitos funcionales y estéticos, pero también afecta significativamente los costos. Los tratamientos de superficie más complejos requieren pasos de mecanizado adicionales, herramientas especializadas y más tiempo, lo que aumenta los gastos. Por el contrario, los acabados más simples son más rentables. Equilibrar los resultados deseados con las implicaciones de costos es crucial en la planificación del diseño y la producción, especialmente para los materiales que requieren técnicas de acabado específicas.

Tiempo

ElLa sincronización del mecanizado CNC no solo se relaciona con la eficiencia de la producción, sino también con la urgencia de las demandas del cliente. Si bien la maquinaria avanzada de alta velocidad puede reducir el tiempo de producción, lo que podría reducir los costos generales, la situación cambia cuando se necesita una fabricación acelerada. Los clientes que solicitan más rápidos tiempos de respuesta generalmente enfrentan tarifas por acometida, lo que refleja los recursos adicionales y la secuencia de prioridades necesarias para cumplir con los plazos más cortos. Esto aumenta significativamente los costos, especialmente para pedidos complejos o de gran volumen. Equilibrar la velocidad de producción con estos costos acelerados es crucial para los fabricantes y clientes, lo que afecta el costo final de las piezas mecanizadas CNC.

Costos de envío

Los costos de transporte a menudo se ven influenciados por varios factores, incluido el tamaño y el peso de las piezas, ya que los artículos más pesados incurren en mayores costos de envío. Además, el modo de transporte y embalaje también son otros factores que determinan los costos de transporte de las piezas mecanizadas CNC, determinando así el costo total del mecanizado CNC.

Para reducir los costos de CNC, se requiere una estrategia integral que maximice varias áreas del proceso de producción. Además, los fabricantes pueden optimizar sus esfuerzos de ahorro de costos y mejorar la eficiencia implementando estas estrategias de ahorro de costos:

Optimización del diseño para una fabricación mejorada

Cuando se trata de diferentes productos, el diseño de piezas para la capacidad de fabricación es crucial para la reducción de costos en la aplicación de mecanizado CNC.

Esto implica diseñar piezas con geometrías más simples para reducir las operaciones de mecanizado complejas y el desgaste de las herramientas, acortando así el tiempo y los costos de producción. Ajustar las tolerancias a los niveles prácticos también puede reducir significativamente los gastos. Las tolerancias más estrictas a menudo requieren procesos de mecanizado más precisos, lo que aumenta los costos. La selección de materiales reflexivos y evitar diseños que requieren herramientas extensas y costosas también son clave.

La colaboración con expertos en mecanizado durante la fase de diseño garantiza que los diseños no solo sean fabricables sino también rentables.

Estas medidas no solo agilizan el proceso de fabricación, sino que también optimizan el uso de materiales y reducen el desperdicio. Provocan ahorros generales sustanciales al tiempo que mantienen la calidad y funcionalidad de las piezas mecanizadas CNC.

Selección de materiales y análisis de costo-beneficio

La elección de materiales que equilibren la resistencia y los requisitos funcionales puede reducir significativamente los costos de la materia prima. La estandarización de los materiales en todas las líneas de productos puede minimizar el desperdicio, optimizar la eficiencia del mecanizado y simplificar la adquisición. Las consideraciones clave para la selección de materiales incluyen el costo, la disponibilidad y la idoneidad del mecanizado. Este enfoque cuidadoso no solo reduce los gastos materiales directos, sino que también mejora la productividad operativa general.

Evitar múltiples tratamientos de superficie

Algunos materiales requieren menos pulido de la superficie, ya que son fáciles de mecanizar. El Aluminio es uno de esos materiales. Cuando estos materiales están disponibles y son factibles, es aconsejable utilizarlos. Vale la pena señalar que los procesos de mecanizado de precisión aumentan los costos de mecanizado CNC. Por lo tanto, donde se puede utilizar el acabado de superficie mecánica, es preferible, ya que es el mejor acabado de mecanizado CNC.

Sin embargo, ciertos tratamientos de superficie son necesarios para mejorar la calidad de la pieza. Estos incluyen recubrimiento químico, chorro de arena, pulido electrolítico y anodizado. Pero estos acabados solo deben usarse cuando sea necesario.

Otro factor que aumenta el costo del mecanizado de precisión de superficie es el uso de mecanizado de precisión múltiple en múltiples superficies de una pieza. Por ejemplo, algunos gerentes de proyecto utilizan cromado en ciertas áreas y chorro de arena en otras. Por lo tanto, si es posible, intente mantener estándares de mecanizado de precisión consistentes en todo el componente.

Aprovechando las economías de escala

El aumento del volumen de producción conduce a disminuciones exponenciales en los costos del proceso de mecanizado CNC. Intentemos ver esta sugerencia de reducción de costos desde una perspectiva más favorable. Supongamos que tenemos una sola parte que vale $40. Después de producir 10 partes, el costo unitario de la pieza disminuirá a aproximadamente $12,5.

De manera similar, si hay 100 partes, el costo unitario por parte disminuirá a aproximadamente $8,79. En resumen, al aumentar los pedidos de fabricación de 60 a 100 piezas, el costo unitario por pieza se puede reducir en más de XNUMX %. Debido a que cada variable involucrada en el proceso permanece constante, se produce una disminución. En otras palabras, ya sea fabricando diez, cincuenta o cien piezas, el diseño CAD sigue siendo el mismo.

Además, no es necesario elegir SConfiguraciones de la máquina eparate para diferentes piezas. Elija los mismos parámetros en todo el proceso de producción. Para maximizar las economías de escala, considere pedidos más grandes para beneficiarse de estas economías de escala.

Outsourcing vs Producción Interna

La decisión entre la subcontratación y la producción interna es crucial a la hora de sopesar las opciones para reducir los costos de mecanizado CNC. La elección de la producción interna requiere una inversión significativa en la compra de máquinas CNC y la contratación o capacitación de operadores calificados, lo que lleva a gastos iniciales y continuos sustanciales. Por el contrario, la subcontratación a fabricantes especializados transfiere la carga de los equipos y los costos laborales a los proveedores de servicios. Paga principalmente por los servicios prestados en lugar del mantenimiento de máquinas o mano de obra.

Outsourcing a través de servicios de mecanizado CNC HHC

Sin embargo, la elección de la ubicación de subcontratación es crucial. Si bien la subcontratación a empresas en países desarrollados puede ser costosa, las empresas en regiones con costos operativos más bajos (como China) pueden ofrecer precios competitivos sin comprometer la calidad.

Por ejemplo, empresas como HHC en China ofrecen servicios de mecanizado CNC de alta calidad a solo una fracción del costo en comparación con sus contrapartes en economías más desarrolladas. Esto hace que la subcontratación sea una opción viable para reducir los costos generales de mecanizado, especialmente para las empresas que buscan optimizar los presupuestos sin sacrificar la calidad.

Cuando usa HHC, el cálculo del costo de mecanizado CNC se vuelve sencillo. Nuestra plataforma de cotización rápida le permite recibir cotizaciones casi al instante. Revisamos su diseño y proporcionamos comentarios en un día.

También contamos con uno de los plazos de entrega más rápidos de la industria, garantizando que sus productos se entreguen a tiempo. Entonces, ¿por qué esperar? ¡Comience su proyecto de mecanizado CNC y obtenga una cotización CNC!