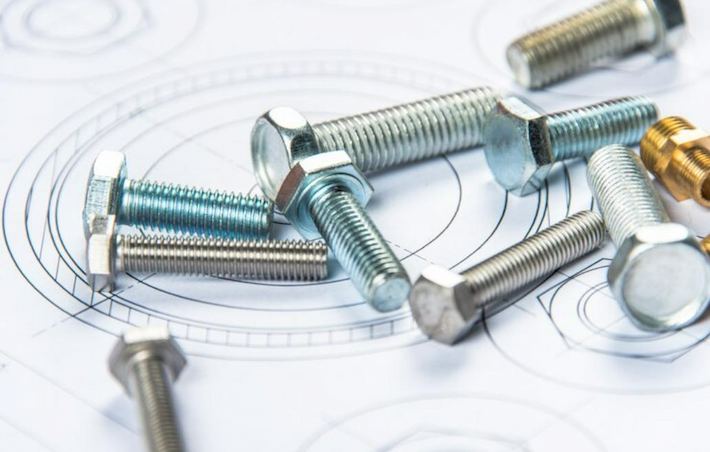

La Exploración de técnicas de mecanizado CNC para producir pernos implica aprovechar los procesos avanzados controlados por computadora para crear sujetadores roscados altamente precisos y consistentes. Estas técnicas emplean varias herramientas de corte, como molinos, tornos y molinillos, para dar forma a las materias primas en diseños de pernos personalizados con tolerancias estrictas. El mecanizado CNC permite una producción eficiente y rentable de pernos en pequeñas o grandes cantidades, atendiendo las necesidades de varias industrias. Esta tecnología garantiza la más alta calidad, precisión y resistencia de los pernos, lo que contribuye a la seguridad general y el rendimiento de los productos y estructuras ensamblados.

Los beneficios del mecanizado CNC para la fabricación de pernos son numerosos, incluida una mayor precisión, consistencia y eficiencia. Este proceso controlado por computadora permite la creación de diseños de pernos complejos con tolerancias estrictas, lo que garantiza un ajuste y rendimiento superiores. El mecanizado CNC reduce el error humano y permite una producción rápida de pequeñas y grandes cantidades, atendiendo a las diversas necesidades de la industria. Además, esta tecnología minimiza el desperdicio de materiales y optimiza el uso de materias primas, contribuyendo a la rentabilidad y la sostenibilidad. En general, el mecanizado CNC revoluciona la fabricación de pernos, entregando sujetadores confiables y de alta calidad para diversas aplicaciones.

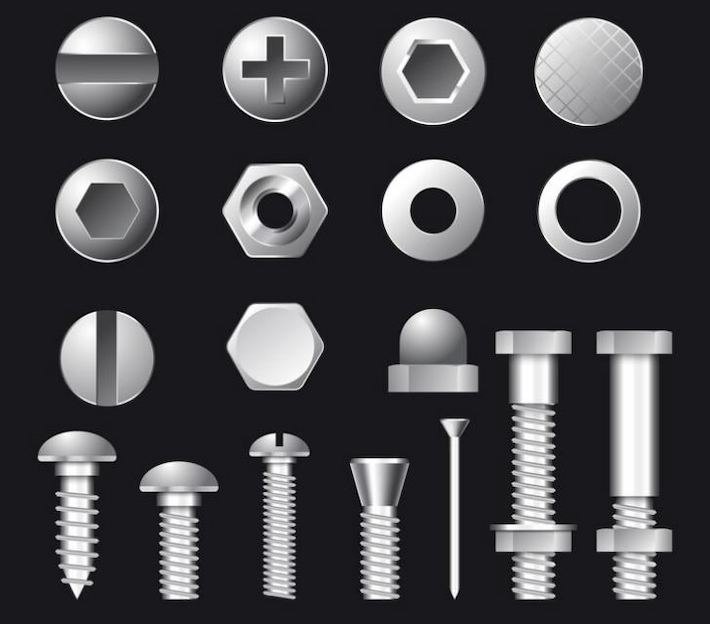

Los diferentes tipos de pernos sirven para diversos propósitos en diversas industrias, proporcionando soluciones de fijación esenciales para una amplia gama de aplicaciones. Aquí hay una descripción general de algunos tipos comunes de pernos:

Pernos forjados:

① Pernos hexagonales:

Forjado con cabeza hexagonal y eje roscado.

Comúnmente utilizado en aplicaciones de alta resistencia debido a su fuerza.

② Pernos de transporte:

Forjado con una cabeza lisa y redondeada y un cuello cuadrado debajo.

Ideal para aplicaciones que requieren un acabado visualmente atractivo.

Pernos de ojo:

Forjado con una cabeza en bucle (ojo) para sujetar cables o ganchos.

A menudo se utiliza en aplicaciones de elevación o como puntos de anclaje.

Pernos formados en frío:

① Pernos de brida:

Se forma en frío con una pestaña plana agrandada debajo de la cabeza.

Diseñado para aplicaciones que requieren distribución de carga.

② Pernos de palanca:

Fabricado utilizando un mecanismo con resorte para anclar artículos pesados.

Adecuado para instalaciones de pared hueca.

Pernos rodantes de hilo:

① Pernos en U:

Proceso de laminación de rosca utilizado para crear pernos en forma de U con extremos roscados.

Comúnmente empleado en la fijación de tuberías, tubos y cables.

② Pernos de anclaje:

El enrollado de rosca garantiza hilos precisos para la estabilidad cuando se incrusta en hormigón.

Utilizado en aplicaciones estructurales y de cimentación.

Pernos forjados en caliente:

① Pernos del elevador:

Forjado en caliente con una cabeza plana y una parte superior poco profunda y cuadrada.

Ideal para uso en sistemas de transporte y cubos de ascensor.

② Pernos de arado:

Diseñado específicamente a través de la forja en caliente para aplicaciones de arado.

Presenta una cabeza plana y un cuello cuadrado para evitar giros.

Pernos mecanizados de precisión:

① Pernos de control de tensión:

Mecanizado con diseños especializados con splines o ranuras.

Requiere una llave especial para tensar con precisión durante la instalación.

② Pernos en J:

El mecanizado de precisión crea pernos en forma de J que se utilizan comúnmente para colgar artículos.

A menudo se utiliza en la construcción y para apoyar tuberías.

Pernos totalmente roscados:

① Pernos de tuerca:

Pernos completamente roscados sin cabeza, diseñados para su uso con tuercas.

Mecanizado para mayor precisión y utilizado en conexiones con bridas para tuberías y recipientes a presión.

Estos son solo algunos ejemplos de la diversa gama de pernos disponibles, cada uno diseñado para satisfacer necesidades específicas en industrias que van desde la construcción y la automoción hasta la fabricación y la infraestructura. La elección del tipo de perno depende de factores como la aplicación, los requisitos de carga y las condiciones ambientales.

Elegir pernos de alta calidad es esencial para garantizar la seguridad y confiabilidad de estructuras y ensamblajes. Aquí hay algunos factores clave a considerar al seleccionar pernos:

Calidad material:

Opte por pernos hechos de materiales de alta calidad, como acero inoxidable o acero aleado, conocidos por su resistencia y resistencia a la corrosión.

Considere las condiciones ambientales a las que estarán expuestos los pernos y Elija materiales que puedan soportar esas condiciones.

Fuerza y grado:

Preste atención a las marcas de resistencia y Grado en los pernos. Los pernos de mayor calidad a menudo tienen mejores resistencias a la tracción y al rendimiento.

Haga coincidir el grado del perno con los requisitos específicos de su aplicación, lo que garantiza que pueda manejar las cargas esperadas.

Revestimiento y acabado:

Los pernos a menudo se recubren para mejorar su durabilidad y resistencia a la corrosión. Los recubrimientos comunes incluyen revestimiento de zinc, galvanización u otros recubrimientos resistentes a la corrosión.

Elija recubrimientos que sean adecuados para el entorno previsto, como condiciones al aire libre o de alta humedad.

Tamaño y tipo de hilo:

Seleccione los pernos del tamaño correcto y el tipo de rosca para su aplicación. El diámetro, la longitud y el paso de rosca deben coincidir con los requisitos de la Junta que se está sujetando. Asegúrese de que los hilos están limpios, bien formados y sin daños.

Características específicas de la aplicación:

Considere las características específicas necesarias para su aplicación, como recubrimientos especializados, propiedades anticorrosión o tipos únicos de cabezal.

Algunas aplicaciones pueden exigir pernos con características específicas, como las diseñadas para entornos de alta temperatura.